【はじめに】なぜ今、ロボットビジョン選定が重要なのか?

製造業における自動化のニーズがますます高まる中で、「ロボットに何を見せ、どう判断させるか」というビジョンシステムの選定は、生産性・品質・柔軟性を左右する重要な鍵となっています。

これまで主流だった2Dカメラによる簡易的な画像処理では、位置確認や有無判定といった単純な処理に留まっていましたが、近年では3Dビジョンによる深度認識や、AIアルゴリズムを活用した柔軟な物体識別・判断処理が実用段階に入りつつあります。

こうした高度なビジョン技術の導入は、作業の自動化率を飛躍的に高めるだけでなく、段取り替えや多品種対応といった変化に強い現場づくりにもつながります。

さらに、初期導入コストに対する投資回収率(ROI)を押し上げる効果も期待でき、現場の成長戦略においても無視できない要素となっています。

つまり、どのビジョンシステムを選ぶかは、単なる装置選定ではなく「現場の将来性をどう描くか」という経営判断にも直結するテーマだといえるでしょう。

🟦 この記事でわかること

- いま注目の「次世代ロボットビジョン」分野で、国内メーカーが担う役割と強み

- Mujin/ニコン/Keyence/FANUC──主要4社の独自技術と得意分野の違い

- それぞれのアプローチを比較:「知能化制御」「高速制御」「汎用安定性」「一体型簡素化」

- 段階的な自動化が求められる現場に、どの技術がフィットするかを見極める視点

- 既存設備や現場の課題を活かした、自社に合ったロボットビジョン導入のヒント

【選定ナビ】国産ビジョンシステム4社の強みと現場への適合性

製造業の自動化を進める上で、ロボットの“目”となるビジョンシステムには現場で止まらないこと、確実に動くことが求められます。そうした要求に応えてきたのが、日本の製造現場の事情に精通した国内メーカーの技術です。

各社の製品は、保守性・互換性・導入支援の手厚さを強みに、現場目線での実装・運用を可能にする“現実解”として高く評価されています。

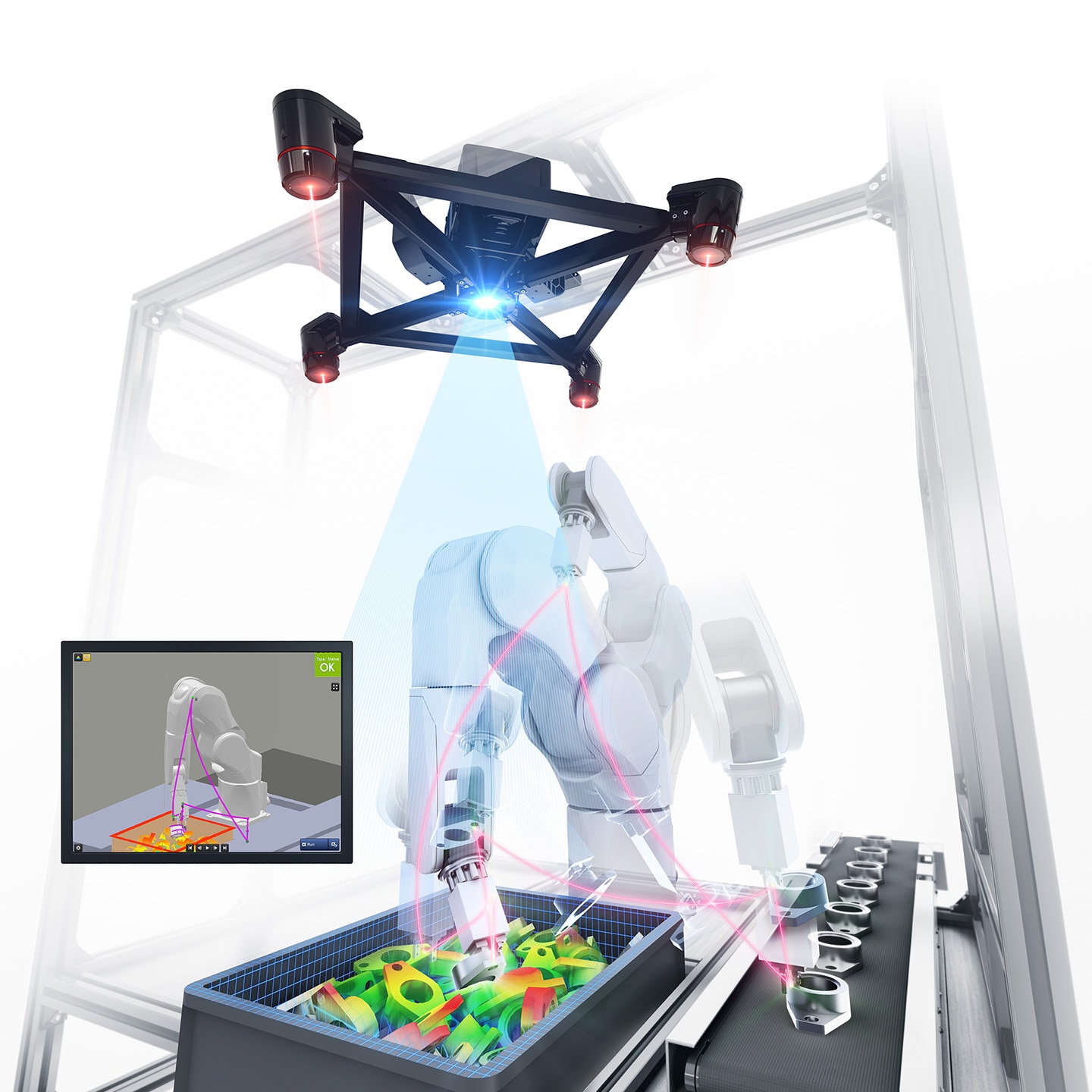

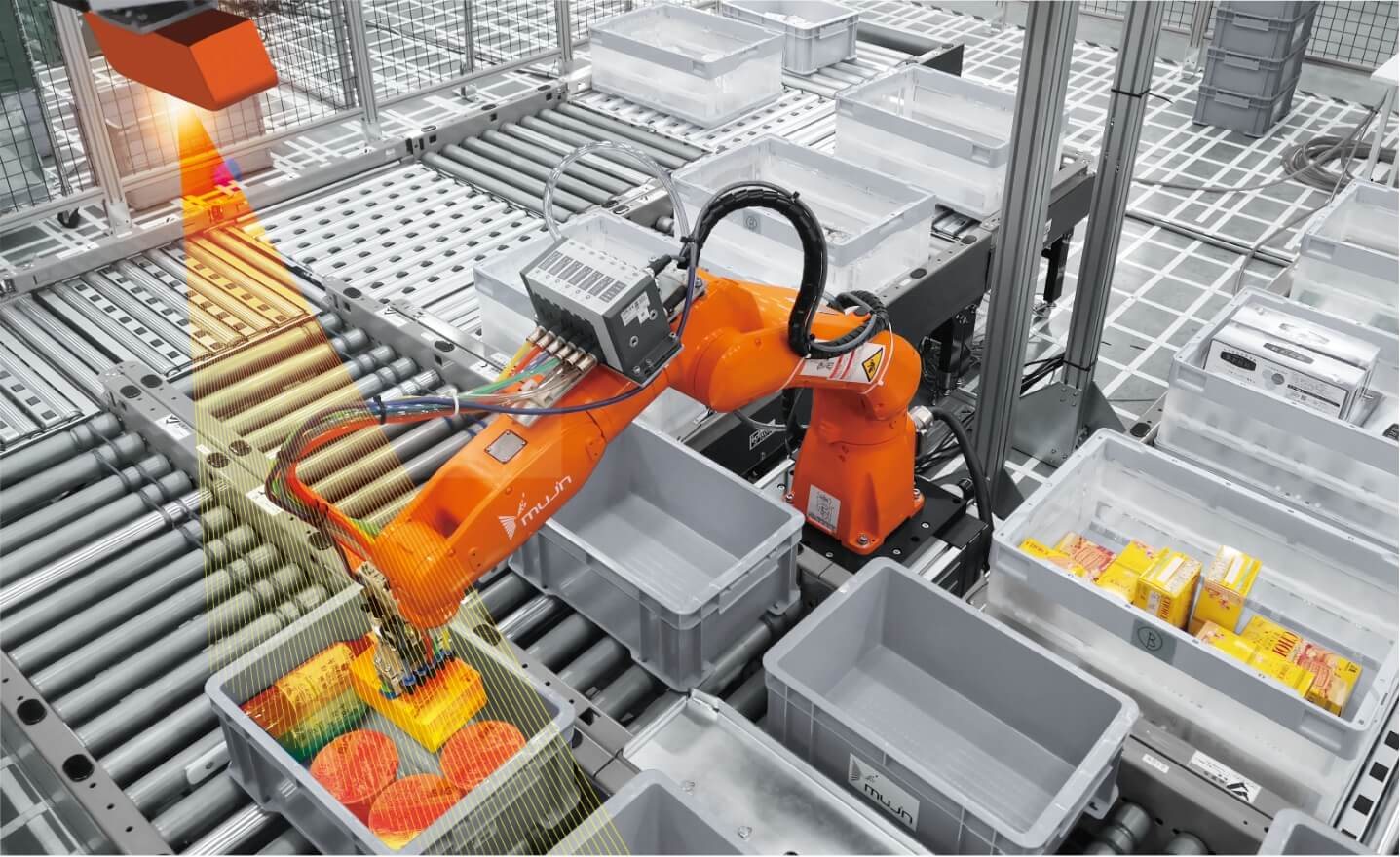

Mujin

画像出典:Mujin公式サイト

Mujinは、ロボットに”考える力”を持たせるモーションプランニング技術とビジョン認識の統合制御をコア技術としています。これらの技術を基盤として、複雑で柔軟性が求められる物流作業の自動化に注力しています。

技術の特長:ノンティーチング × モーションプランニングによる知能化制御

事前ティーチング不要。動的環境でも柔軟に対応

Mujinは、ロボットに“考える力”を与えるAI制御とモーションプランニング技術の融合により、事前ティーチングなしで複雑かつ変化する環境への対応を可能にしています。従来のような細かなプログラミングや治具への依存が不要で、段取り替えの工数や現場の柔軟性への制約を大幅に削減します。

動作計画と視覚認識の一体化による高精度判断

ロボットの動作(プランニング)とビジョン認識をリアルタイムで統合することで、環境を見ながら最適な判断を下し、自律的に動作するロボットを実現。人が都度調整しなくても、対象物のばらつきや配置の変化に対応可能です。

物流全体を視野に入れたトータルソリューション化

近年では、Mujin製のAMR(自律走行搬送ロボット)との連携を進めており、ピッキングやパレタイズにとどまらず、搬送・仕分け・在庫配置まで含めた物流ライン全体の最適化に注力。単体ロボットの制御から、物流システム全体の自動化基盤へと進化を遂げています。

実用事例:デバンニングからパレタイズまで物流工程の全自動化を推進

① コンテナ内作業の自動化:デバンニング

これまで人手に頼っていた**コンテナからの荷下ろし作業(デバンニング)**をロボットで自動化。形状・位置がばらばらな荷物にも柔軟に対応し、作業負担と安全リスクを大幅に軽減します。

② 多品種ピッキング・パレタイズへの対応

サイズ・形状の異なる製品のピッキングや、荷姿に応じた**最適な積み付け(パレタイズ)**も自動で実行可能。一つひとつ人が判断していた工程を丸ごと自動化しています。

③ 一気通貫の物流ソリューションとして導入

Mujinは単なる「ロボット制御装置」ではなく、ピッキング・搬送・配置といった複数の工程を統合したシステム全体の最適化を実現します。これにより、現場ごとの作業分断や手戻りを解消し、物流ライン全体の効率性を最大化しています。

まとめ:変化の多い物流現場にフィットする「自律制御の実用解」

Mujinのアプローチは、動的・複雑・多品種といった現代物流の難題に真正面から向き合ったものです。

ノンティーチングやモーションプランニングの技術により、変化に強い・人に依存しない・統合しやすい自動化を現実解として提供しており、次世代の物流現場にとって不可欠なインフラ技術として注目を集めています。

ニコン

画像出典:Nikon公式サイト

ニコンは、ロボットの手先に搭載したハンドアイ型カメラで取得したエッジ情報のズレを基に、エンコーダを使用せずに対象物へリアルタイムで追従する『高速ビジュアルサーボ制御技術』を開発しました。この技術は最大250fpsの制御ループを実現し、従来技術を大きく上回る応答性を誇ります。

技術の特長:250fps制御ループ × エッジ認識による高速ビジュアルサーボ制御

エンコーダ不要でリアルタイム追従を実現

ニコンは、ロボットの手先に搭載したハンドアイ型カメラと独自のエッジ情報ベースの認識技術により、対象物の微細なズレを検出しながらリアルタイムに追従する高速ビジュアルサーボ制御技術を開発。エンコーダを使用せずに、最大250fpsの高速制御ループでロボット動作を補正できます。

エッジ検出による安定認識

光沢、黒色、重なりといった認識が難しい対象にも強く、2D/3Dハイブリッドのエッジ検出アルゴリズムにより、高い認識精度と安定性を両立。寸法精度が求められる現場にも適応可能です。

ティーチング・治具不要、省工数で導入しやすい

ティーチングレスで柔軟に対象物に対応可能。固定ジグも不要なため、工程変更にも強く、工数・段取り替えコストの大幅な削減に貢献します。

実用事例:高速追従と精密補正が求められる工程に対応

① 高速・高精度な組立ラインへの導入

従来のビジョンでは困難だった動的な工程においても、ロボットは目標位置に到達する直前までビジョンによる追従補正を継続。常に最新の位置情報に基づく動作が可能なため、ピッキングや組立の高速化と精度向上を同時に実現しています。

② 微細部品の自動組立・検査工程に活用

ニコンの光学機器メーカーとしての知見を活かし、数mm単位の位置精度が求められる微細作業にも対応。従来は熟練作業者に依存していた工程の自動化と品質均一化を実現しています。

まとめ:動きの速い工程や高精度が求められる現場に理想的

ニコンの技術は、「スピードと精度」を両立したロボットビジョンを実現するものであり、高速ラインや微細部品工程などリアルタイム性と高い信頼性を求められる製造現場に特にマッチします。治具レス・ティーチングレスで導入もしやすく、柔軟性の高い自動化ソリューションとして注目されています。

Keyence

画像出典:Keyence公式サイト

Keyenceは、AI×光学ズーム搭載ビジョンシステム「VSシリーズ」を通じて、ロボットへの直接的な位置指令機能を提供しています。同システムは「Vision Guided Robotics Tool Suite」を搭載し、主要ロボットメーカーに対して座標指令を直接送信できる統合ソリューションとして設計されています。

技術の特長:Vision Guided Robotics × AI × 光学ズームの融合

ロボットへの直接座標指令でシステム構成を簡素化

Keyenceのビジョンシステム「VSシリーズ」は、Vision Guided Robotics Tool Suiteを通じて、カメラ座標からロボット座標への自動キャリブレーションを実行可能。FANUC、安川電機、三菱電機、デンソーウェーブなど主要ロボットメーカー各社に直接座標指令を送信できるため、PLCを介さずに動作制御が行え、システム構成をシンプルかつ高効率に構築できます。

AI認識+光学ズームで幅広いワークに対応

AIベースの高精度認識技術と光学ズーム機能を統合することで、微細部品から大型ワークまで多様な対象物を1台でカバー可能。位置決めと検査を同一センサで行えるため、工程統合と省スペース化にも貢献します。

制御された環境での安定運用に最適

VSシリーズは、対象物や照明条件が安定した“作り込まれた現場環境”で特に高い性能を発揮。視認性が確保された製造ラインにおいて、確実かつ安定的な動作を提供する設計思想が貫かれています。

実用事例:検査・位置決め・ピッキングを一体化する統合ソリューション

① 固定カメラ型ピッキング

ライン上に設置した固定カメラにより、部品の向きや位置のばらつきをリアルタイムに認識。直接ロボットへピッキング座標を送信することで、柔軟な部品ハンドリングを実現します。

② ハンドアイ型ロボットガイダンス

ロボット手先に搭載したカメラを用いて、組立や検査時の微細な位置補正をリアルタイムで実施。高精度を求められる工程においても、一貫した精度と安定性を確保しています。

③ 検査とピッキングの統合ライン

外観検査で良品と判定された製品のみにピッキング指令を出す仕組みを構築可能。1台のシステムで「検査→選別→搬送」までをシームレスに自動化し、工程全体の合理化を実現します。

まとめ:“検査も制御もこれ1台” 現場にやさしい統合ビジョン

Keyenceは、マニュアル・設定動画・電話サポートなど多層的な支援体制を整えており、初めてロボットビジョンを導入する現場でもスムーズに立ち上げ・運用が可能です。実際、設定や操作に不慣れな現場でも「すぐに使える」「困ったときにすぐ聞ける」という声が多く、導入障壁の低さが大きな評価ポイントとなっています。

また、PLCレス構成によるシステムのシンプルさ、AI×光学ズームによる対象物の汎用対応力、そして一つのセンサで検査・位置決めを兼ねる統合性を兼ね備えたVSシリーズは、“工程一体化”を低コスト・低工数で実現したい企業にとって、極めて実用的かつ現実的な選択肢といえるでしょう。

FANUC

画像出典:FANUC公式サイト

FANUCの『iRVision』は、同社ロボットに標準搭載可能な純正ビジョンシステムです。最大の特長は、外部PCや追加ソフトウェアを必要とせず、ロボットコントローラ上で直接画像処理を実行できることです。また、リアルタイムで対象物を追跡するビジュアルフィードバック機能も、純正オプションの画像処理装置を導入することで利用可能となります。

技術の特長①:コントローラ内蔵ビジョンと一体化された操作体系 〜オールインワン構成の強み〜

一体型アーキテクチャによる統合性と運用性の高さ

FANUCのiRVisionは、ロボットコントローラにビジョン処理機能を標準搭載しており、外部PCや追加ソフトを必要とせずに画像処理を実行できます。これにより、配線や通信設定が大幅に簡素化され、システム構成のトラブル要因を最小限に抑えることが可能です。

ティーチングペンダントからの一貫操作

設定や運用はすべてティーチングペンダントから直接実行でき、既存のロボット操作インターフェース上でビジョン機能も扱えます。現場の作業者にとっては、PC操作や外部ツールに頼らず、直感的に使える操作性が大きなメリットです。結果として、保守・教育コストの削減にもつながっています。

※この標準構成でも、静的な対象物に対しては画像ベースで位置補正を行うことが可能です。

技術の特長②:動的対象への対応と拡張性 〜ビジュアルトラッキングを可能にする純正オプション〜

FANUCでは、移動中の対象物にロボットを追従させるビジュアルトラッキングや、リアルタイムな制御補正を可能にするビジュアルサーボ制御を実現するために、**専用の画像処理装置(純正オプション)**を提供しています。

この拡張構成を導入することで、たとえば:

- 移動する車体に合わせてタイヤを取り付ける

- 流れてくる製品にリアルタイムで工具を追従させる

といった、動的な環境での高精度な追従作業が可能になります。

処理速度や応答性の要求が高い工程には、こちらのオプション追加が不可欠です。

実用事例:大規模ライン運用から動的ピッキングまで幅広く対応

大規模工場・量産ラインでの安定運用

ティーチングペンダントによる統一操作体系により、複数ロボットの一括管理やスムーズな保守運用が可能です。これにより、人員の熟練度に依存せずに安定したライン稼働を維持できるため、大規模な自動化ラインで多く採用されています。

3Dばら積みピッキングへの対応

FANUCのiRVisionは、3Dモデルの検出機能を活用し、ばら積み状態の部品から目的物を識別・選別。従来は人手に頼っていたピッキング工程を自動化し、複雑な積層やランダム配置にも対応しています。

動的な対象物へのリアルタイム追従制御(オプション構成)

専用の画像処理オプションを追加することで、移動中の対象物にロボットが追従して作業を行う「ビジュアルトラッキング」が実現可能です。

たとえば、自動車の最終組立工程において、動いている車体に合わせてタイヤを正確に取り付けるといった複雑な作業にも対応しています。

まとめ:量産現場に最適化された「安定・簡潔・一体型」のロボットビジョン

FANUCのiRVisionは、ビジョン機能をロボットコントローラに内蔵した純正統合型システムであり、外部PCや専用ソフトを必要とせず、“一体型”ならではの簡潔で安定した構成が最大の特長です。

ティーチングペンダントからすべての設定・操作が可能なため、現場オペレータの負担が少なく、既存の操作スキルをそのまま活かせる点も大きな強みです。

また、オプション機能を加えることで動的な対象物へのリアルタイム追従(ビジュアルトラッキング)にも対応可能。これにより、シンプルな構成で静的作業を効率化しつつ、必要に応じて高度な制御にも拡張できる柔軟性を備えています。

そのためFANUCのビジョンシステムは、多数のロボットを安定運用したい量産ラインや、保守性・操作性を重視する製造現場にとって、極めて実践的で導入効果の高い選択肢と言えるでしょう。

【まとめ】 どのビジョンシステムが自社に合う?

各社の強みを踏まえると、以下のような現場には特に向いています:

- 頻繁に対象が変わる物流倉庫やEコマース向け

→ Mujin:ノンティーチングで段取り変更が不要。動的環境でも安定稼働。 - 高速ラインでの部品組立や動体対象の追従作業

→ ニコン:250fpsの高速制御により、微細な動きにも即応。 - 既に設備が整っている安定稼働ラインや協働ロボット活用現場

→ Keyence:簡単導入×光学ズーム×AIで幅広い現場に対応。 - 大規模な量産現場で複数ロボットの一括運用が求められる工場

→ FANUC:操作性とシステム統合のしやすさで現場負担を最小化。

導入の成否は、技術の優劣よりも「自社の課題に合っているか」に大きく左右されます。まずは“今困っている工程や作業特性”に一番フィットする強みを見極めることが、最適なビジョンシステム選定の第一歩です。

【国内メーカー早見表】主要4社のビジョン技術と適用分野まとめ

| 企業名 | 特徴・強み | 得意分野 |

|---|---|---|

| Mujin | モーションプランニングとビジョン認識の統合による知能化制御。 ティーチング不要で動的な環境に自律対応。 | 多種ピッキング、協調制御、物流現場の自動化 |

| Nikon | エッジ情報をもとにした250fpsの高速ビジュアルサーボ制御。 微細なズレもリアルタイムで補正可能。 | 微細部品の組立・検査、動体追従ライン |

| Keyence | AI搭載センサ+光学ズームによる高精度認識。 PLCレス構成で導入が容易、サポート体制も充実。 | 外観検査、位置決め、協働ロボット活用 |

| FANUC | iRVisionによるコントローラ内蔵型ビジョン。 ペンダントから直接設定でき、ビジュアルトラッキングにも拡張可能。 | 量産ラインでの安定運用、複数ロボットの統合管理 |

コメント